四探针测试技术在半导体行业的创新应用:从晶圆制造到先进封装的全方位质量守护者

> 精度决定性能,测量推动创新

在半导体技术迈向更小节点、更高集成度的道路上,每一纳米、每一欧姆的精确控制都至关重要。四探针测试技术,这个看似传统的测量方法,正在半导体领域展现出前所未有的创新价值。

晶圆制造:全程监控的“火眼金睛”

硅衬底质量评估

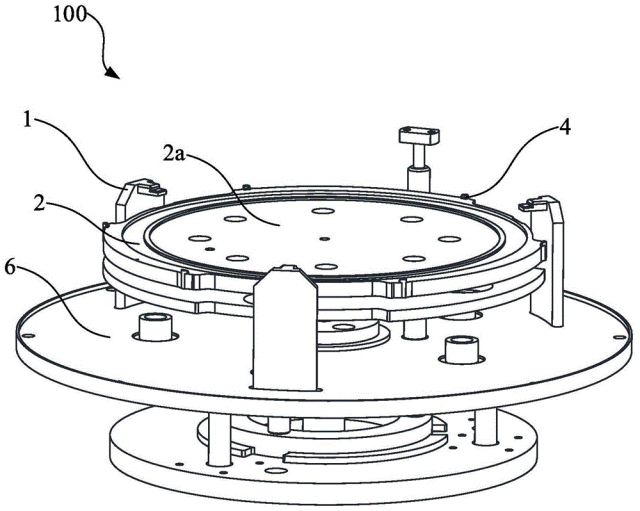

在晶圆制造的最初阶段,四探针测试就扮演着关键角色。我们最新研发的高精度自动探针台能够实现:

对硅衬底电阻率进行100%全检

自动绘制电阻率分布云图

实时分选不同规格的衬底材料

某客户案例:国内领先的半导体硅片企业采用我们的自动测试系统后,衬底电阻率合格率从97.3%提升至99.6%,每年减少因材料问题导致的损失超千万元。

外延工艺监控

外延层的厚度和电阻率均匀性直接影响器件性能。我们的微区四探针系统具备:

探针间距最小可达50μm

支持高温环境下原位测量

自动生成外延层厚度

离子注入与扩散工艺:精准控制的“度量衡”

离子注入剂量监控

传统方法需要制作测试结构且耗时较长。我们的非接触式四探针解决方案实现了:

注入后直接测量,节省工艺时间

剂量测量精度达到±2%

支持超浅结注入的精确评估

扩散工艺优化

在功率器件制造中,深扩散区的电阻率控制至关重要。我们的高阻专用测试仪:

测量范围扩展至10⁶ Ω·cm

特殊屏蔽设计,抗干扰能力强

为工艺工程师提供实时反馈

先进制程挑战:微区测量的技术突破

微纳米尺度测量

随着器件尺寸缩小至7nm以下,传统四探针技术面临严峻挑战。我们的创新解决方案包括:

微探针阵列技术

探针间距:最小10μm

定位精度:±1μm

接触力控制:0.1-10g可调

三维集成测量

针对3D IC和先进封装,我们开发了:

斜面探针系统:可测量TSV侧壁导电层

多点同步测量:一次性完成64个测试点的测量

异质集成材料:支持硅、化合物半导体、二维材料等混合体系的电阻率测绘

特色应用案例:解决行业痛点

案例一:碳化硅外延片量产检测

某第三代半导体企业面临碳化硅外延片电阻率测量难题。我们提供的高温四探针系统:

支持室温至800℃测量

自动补偿热电势影响

测量重复性优于±1.5%

案例二:晶圆减薄工艺监控

在3D封装过程中,晶圆减薄至50μm以下时,传统测量方法无法适用。我们的超薄晶圆专用夹具:

采用气浮支撑技术,避免碎片

测量压力精确控制在5g以内

支持临时键合片的直接测量

未来展望:智能化的测试生态系统

AI驱动的智能分析

我们正在将人工智能技术融入测试系统:

自动识别工艺偏差模式

预测设备维护周期

优化测量参数配置

全自动化集成

与产线机器人、MES系统深度集成:

实现无人化测量

实时数据上传与分析

与工艺设备联动控制

测量-工艺闭环优化

通过大数据分析,建立测量数据与工艺参数的关联模型,为智能制造提供数据支撑。

技术优势总结

我司四探针测试系统在半导体行业的核心优势:

1. 精度领先:最高测量精度±0.25%

2. 适应性强:从硅基到宽禁带半导体全材料覆盖

3. 智能化程度高:支持全自动测量和数据分析

4. 定制化服务:根据客户工艺需求提供专属解决方案

结语

在半导体技术快速发展的今天,四探针测试技术已经从单纯的计量工具,发展成为工艺开发、质量控制和良率提升的关键使能技术。我们持续投入研发,致力于为半导体行业提供最先进、最可靠的测试解决方案。

欢迎半导体行业同仁垂询交流,我们将根据您的具体需求,提供专业的技术咨询和定制化解决方案。

联系我们

- 苏州同创电子有限公司

- 电话:133 8218 2805

- 官网:www.sztcdz.com